1J79 精密软磁镍合金的冷却方式与延伸率

1J79 属于高镍低磁损的软磁材料,具备高磁导率、低矫顽力与优良的机械延展性,适用于薄带式变压器、磁路件和高精度传感器环节。通过合理的冷却策略与热处理过程,可以在保持低损耗的同时提升延伸率,改善成形性与涂覆性。核心要素在于控制晶粒生长、残留应力释放以及氢气/氮气等保护性气氛的选择,以获得稳定的磁性能与机械强度。

技术参数(典型范围,供设计和选型参考)

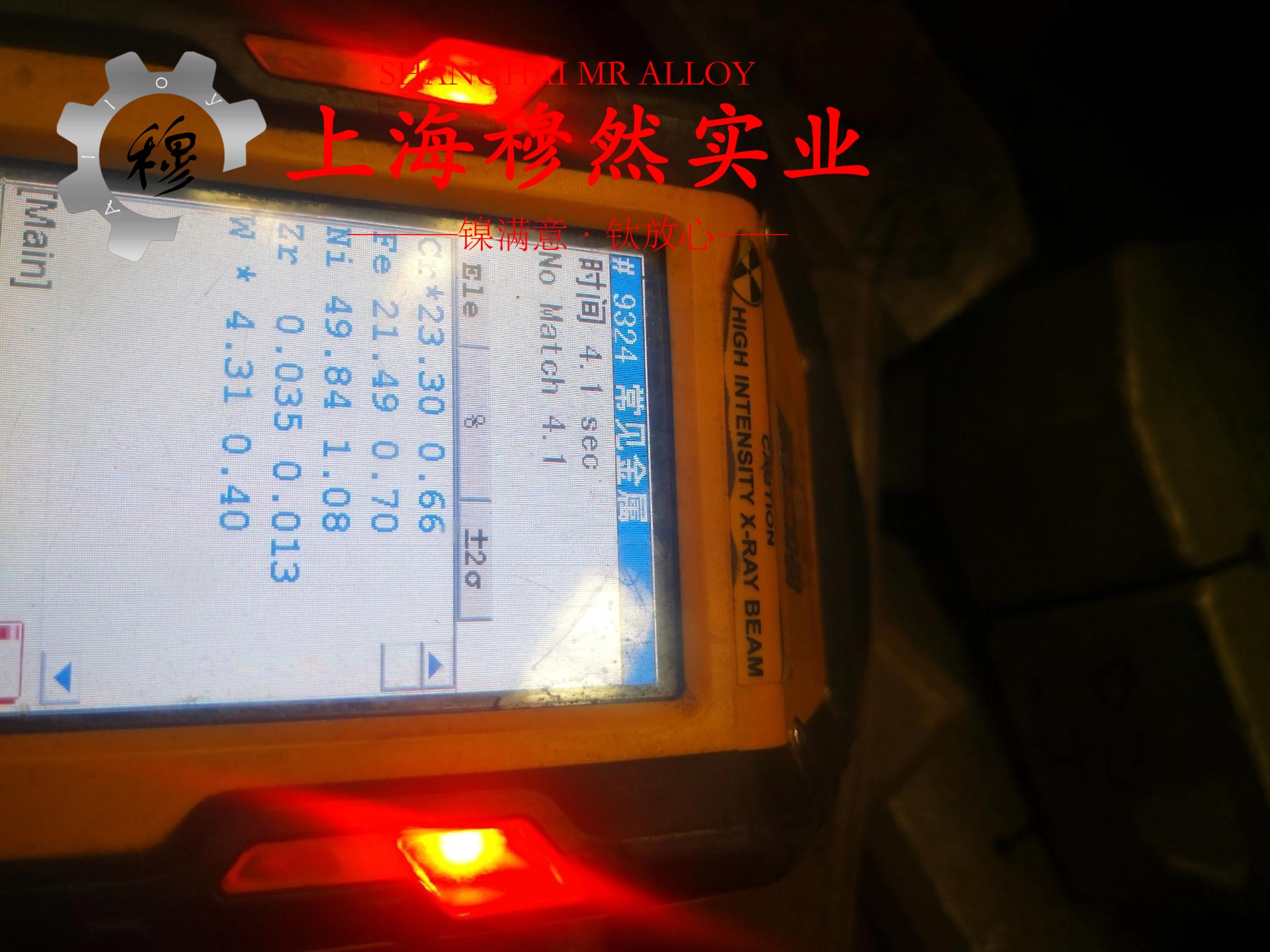

- 成分(近似百分比,平衡为铁):Ni 79%,Fe 21%,C ≤ 0.04%,Cu ≤ 0.20%,其它微量元素≤0.1%;

- 形状与厚度:薄带0.08–0.30 mm,宽度25–200 mm,便于卷绕与涂覆;

- 初始磁导率 μi:1.0×10^4–2.5×10^4,适合高灵敏磁路设计;

- 饱和磁感应强度 Bs:0.9–1.05 T,适配低磁损磁路;

- 瞬态损耗与频率特性:在中频段的单位体积损耗低,核心损耗易控;

- 延伸率(退火后成品):约25%–45%,经优化退火可获得稳定断裂前延展性以适配薄带成形;

- 工艺温度窗口:退火温度约700–900°C,保温0.5–2 h,氢/氮混合气或高纯氮气气氛,冷却速率控制在室温缓冷至自然冷却之间;

- 机械性能与表面:拉伸强度在低到中等范围,表面氧化控制良好,便于后续涂层工艺。

冷热工艺与冷却方式

- 冷却策略核心在于退火后冷却速率的精确控制。室温缓冷有助于缓解残留应力、降低晶界错配,从而提升延伸率与磁各向异性的一致性。快速冷却虽能降低部分能级态的自发硬化,但容易引入应力集中,导致微裂纹。

- 气氛选择对磁性与耐氧化性影响显著。氢气、氮气或混合气氛的优化组合,能够在退火过程中获得低氧化与稳定的晶粒结构。冷却阶段宜避免水淬,以免产生表面裂纹和应力集中。

- 美国标准与国内实施的一致性在于热处理参数须经系统试验确认,确保磁损、磁导率和延伸率在同一工艺窗口内可重复。为实现批量稳定性,建议以等温退火+缓冷组合作为常用方案,结合后续低应力成形。

标准与数据源

- 行业标准参考(示例性表述,实际选型以最新版本为准):符合ASTM E2908-xx对软磁材料磁性特性的测试方法,以及AMS 2700-xx对镍基合金热处理与机械性能的要求;两者共同构成材料选型的标尺,确保磁性与力学性能的可追溯性。

- 市场信息与价格参考:以LME(伦敦金属交易所)及上海有色网的行情数据作为成本与设计评估的参照,结合产地与交货周期的波动进行综合定价分析。

材料选型误区(3个常见错误)

- 仅以磁导率 μi 高低作为唯一指标,忽视加工性与热处理对磁性能的综合影响,造成批量成形困难与性能漂移。

- 用厚度或单位成本作为唯一制胜点,忽略延伸率、涂覆性和后续焊接/粘结兼容性,导致成品失效风险上升。

- 盲目追求低温退火或极端氛围,忽视气氛控氧对晶粒与磁域的微观影响,最终出现磁损升高、残留应力再出现的情况。

技术争议点

- 在1J79 的热处理策略中,磁性能与机械延展性的权衡仍存在分歧。一方强调通过高温退火与缓慢冷却提升晶粒均匀性、降低磁损,另一方主张采用中温退火+快速冷却以获得更高延伸率,担忧磁各向异性增大导致磁路损耗上升。行业内部通常通过工艺窗口的细化、成分微调和氢氛控制来实现两者兼顾,但在高频应用中,磁损与机械变形之间的边界仍有待进一步量化研究。

混合标准体系与行情信息的应用要点

- 在设计阶段同时参照美标的材料测试方法与国内对热处理、机械性能的工艺规范,确保出厂材料在不同制造地点具备一致性。实际生产中,以ASTM/AMS系列为核心的测试与检验流程,有助于快速对比批次间的磁性与力学指标波动。

- 价格与供给方面,LME与上海有色网的行情要素包含:镍含量波动、钢厂产线产能、运输与关税变化等,需结合长期合同和短期现货进行双轨定价,以降低材料成本波动带来的设计风险。

总结 1J79 精密软磁镍合金通过优化退火温度、气氛与冷却速率组合,可以在维持低磁损与高磁导率的显著提升延伸率,改善加工与涂覆性能。选型时避免仅以磁性指标单独决策,需把热处理工艺、机械性能和成本因素放在同等位置。对于争议点的解决,需要在工艺实验中建立可重复的工艺窗口,并结合市场行情实现设计与生产的协同。