随着现代工业不断向高效、精准的方向发展,各种极端工况下的材料需求日益增加。在这一背景下,N06200哈氏合金凭借其卓越的抗腐蚀性、耐高温性以及强大的机械性能,成为了航空航天、核能、石油化工等领域的理想选择。尽管N06200哈氏合金已经具备了优异的性能,但在极限工作条件下,如何保证其长期稳定运行,依然是工程应用中的一大挑战。

特种疲劳,即材料在受到不断交替载荷作用下,发生材料损伤并最终导致结构失效的现象,是衡量金属合金在高压、高温等极端环境下可靠性的关键指标之一。对于N06200哈氏合金而言,如何提升其在特种疲劳环境中的抗疲劳能力,成为了业内关注的重点。辽新标,作为针对哈氏合金的一项技术规范,其通过对合金疲劳性能的详细研究和标准制定,为N06200哈氏合金在特种疲劳环境中的表现提供了科学指导。

N06200哈氏合金的主要成分包括镍、铬、铁和钼等元素,这使得它在抗腐蚀和耐高温方面表现出色。而在承受交变载荷时,其金属基体的晶粒结构和固溶体的耐久性成为了关键因素。辽新标的制订,基于大量实验数据,明确了N06200哈氏合金在不同应力和环境条件下的疲劳极限,为提高其在实际应用中的稳定性提供了强有力的理论依据。

辽新标对于特种疲劳的研究,不仅关注合金的疲劳强度,还对材料的微观结构进行了深入分析。通过研究不同温度、腐蚀环境以及交变载荷频率对N06200哈氏合金疲劳性能的影响,辽新标提出了一系列改进建议。诸如通过优化合金的成分比例、调整热处理工艺等手段,能够有效提升合金在复杂工况下的使用寿命,从而为行业提供了更为可靠的解决方案。

辽新标还特别强调了合金表面状态对疲劳性能的影响。在实际应用中,表面缺陷如裂纹、划痕等往往是导致合金疲劳破坏的关键因素。因此,辽新标在研究中指出,采用高质量的表面处理技术,消除表面微观缺陷,能够显著提高N06200哈氏合金在高强度交变载荷下的抗疲劳能力。

这一点对于那些处于严苛工作环境下的装备来说,具有重要意义。例如,在航空航天领域,发动机零部件需要承受极其复杂的工作载荷,若合金材料表面存在微裂纹,将会大大缩短其使用寿命。通过辽新标提出的优化表面处理技术,可以有效延缓疲劳裂纹的扩展,进而提升整体性能。

除了对N06200哈氏合金的基本性能进行详细分析外,辽新标还针对合金的疲劳寿命预测方法进行了创新。在过去,疲劳寿命预测主要依赖于传统的应力-应变曲线法,但这种方法在面对复杂载荷和不规则工况时,往往无法准确预测材料的实际表现。辽新标则引入了现代疲劳分析理论,如矿物学模型和裂纹扩展模型等,结合多维度的实验数据,为N06200哈氏合金的疲劳寿命提供了更加精确的预测工具。

例如,辽新标提出了一种基于微观组织特征的疲劳寿命预测方法,该方法不仅考虑了材料的宏观力学性能,还结合了合金在不同环境下的微观变化。通过对不同合金成分和微观组织的详细分析,能够更加准确地预测合金在实际工作条件下的疲劳表现,为工程师设计更加耐用的零部件提供科学依据。

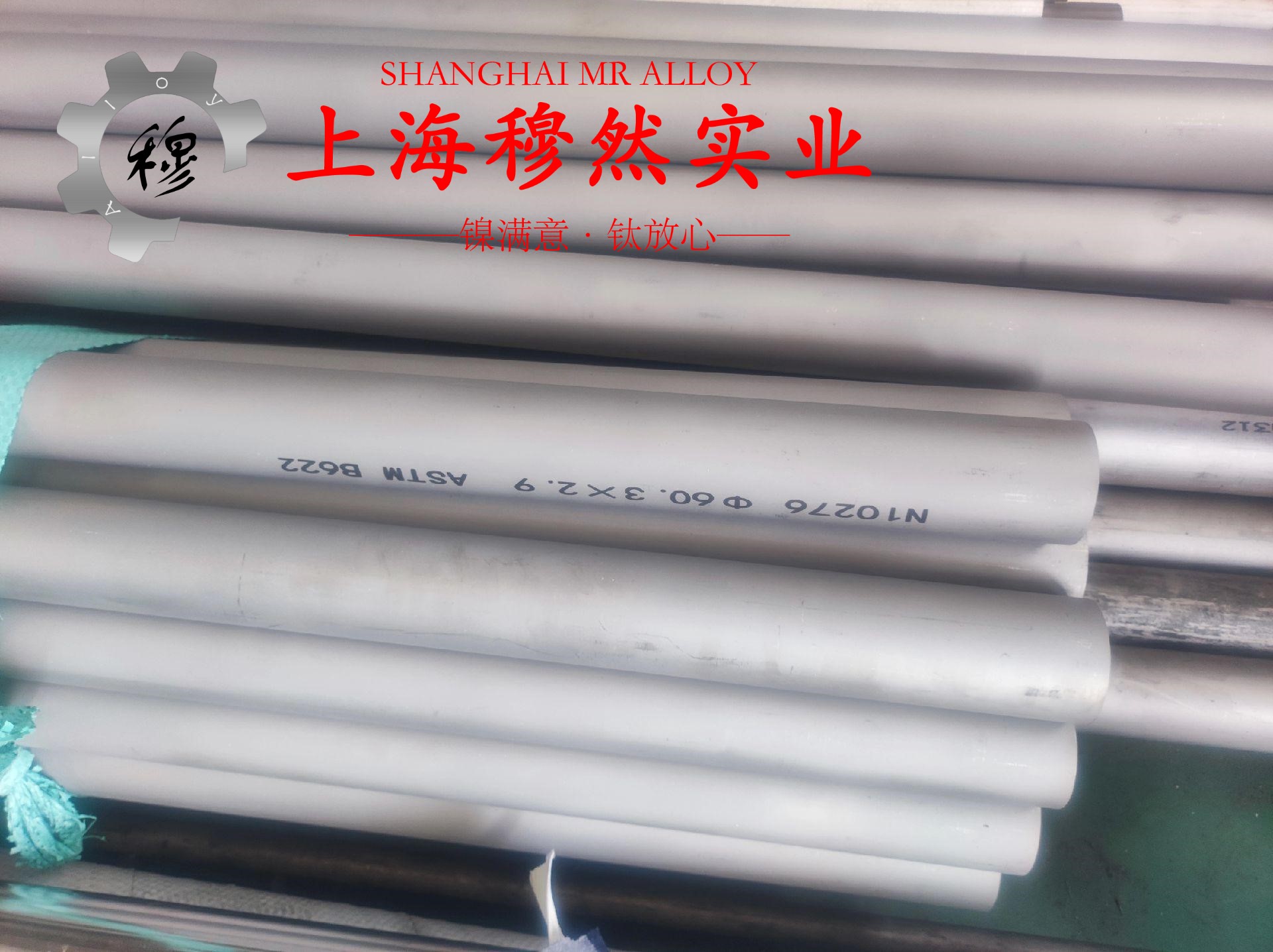

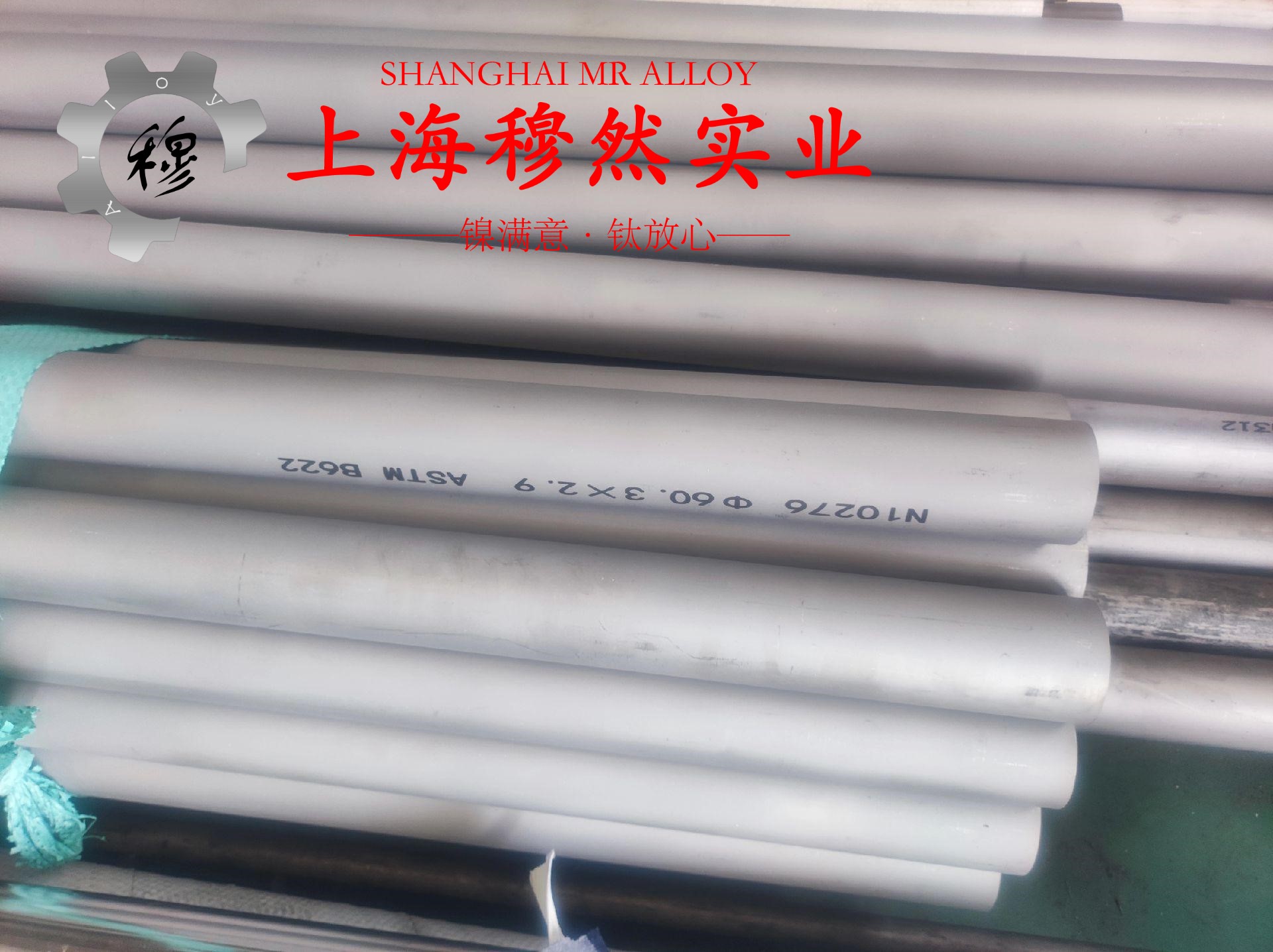

在工程应用中,N06200哈氏合金的疲劳性能尤为重要。尤其在石油化工领域,许多管道和容器需要在高温高压的环境下运行长时间,因此材料的疲劳性能直接影响到设备的安全性和可靠性。辽新标为这些行业提供了标准化的疲劳测试方法,帮助生产企业通过合金性能的量化数据,优化材料的选择和处理工艺,从而提升设备的使用安全性。

辽新标在推广过程中,还注重了与其他国际标准的对接。例如,N06200哈氏合金在国际市场上已经广泛应用,尤其在欧美等发达国家的高端制造业中。为了确保国内企业在全球竞争中占据有利地位,辽新标在标准制定时,参考了ISO、ASTM等国际标准,并结合国内实际情况做了适当的调整,使得N06200哈氏合金在全球范围内的应用更加标准化,保证了其在国际市场中的竞争力。

N06200哈氏合金在特种疲劳领域的研究,不仅为材料的性能提升提供了重要的技术支持,也为工业生产中的安全性和可靠性提供了保障。辽新标作为一个科学、合理的技术标准,不仅推动了N06200哈氏合金的应用创新,还为全球工业界提供了新的思路和解决方案。在未来,随着技术的不断进步,N06200哈氏合金的应用前景将更加广阔,尤其在航空航天、核能、石油化工等领域,将发挥更加重要的作用。