Ni36合金可伐合金无缝管、法兰的切削加工与磨削性能研究

引言

Ni36合金(或称为可伐合金)是一种高性能的镍基合金,广泛应用于航空航天、化工、能源以及高温耐腐蚀等领域。由于其优异的耐热性、抗腐蚀性和高强度,Ni36合金在制造过程中常用于生产无缝管、法兰等关键部件。Ni36合金的切削加工与磨削性能相对复杂,主要受到材料硬度高、韧性强、热导性差等因素的影响。因此,深入研究Ni36合金的切削加工和磨削特性,不仅对提高加工效率、延长工具寿命具有重要意义,同时也对优化生产工艺、提升部件质量有着深远的影响。

Ni36合金的切削加工性能

1. 切削过程中的关键因素

Ni36合金的切削加工性能受到多种因素的影响,包括材料的物理性质、切削条件及工具的性能。Ni36合金的高硬度和较强的抗拉强度使其在加工过程中表现出较高的切削力和加工温度。材料的热导性较差,导致切削区域的温度难以有效散发,进而加剧了刀具磨损。为此,在切削过程中,采用高切削速度和适当的冷却措施变得尤为重要。

2. 刀具材料的选择与优化

针对Ni36合金的切削特性,刀具材料的选择是提升加工效率和加工质量的关键。目前,陶瓷刀具、立方氮化硼(CBN)和金刚石涂层刀具被广泛应用于Ni36合金的切削加工中。由于这些刀具材料具有优异的耐高温性和抗磨损性,能够有效提高加工精度并延长刀具寿命。尤其是在高速度切削时,这些刀具表现出了较好的性能,显著降低了加工过程中出现的振动和热损伤。

3. 切削参数对加工效果的影响

切削参数如切削速度、进给量、切削深度等直接影响Ni36合金的加工效果。较高的切削速度有助于提高生产效率,但也会增加加工温度,导致刀具的过早磨损和工件表面质量的下降。因此,在切削过程中需要根据材料特性和刀具性能合理调整切削参数,以实现高效、稳定的加工效果。

Ni36合金的磨削性能

1. 磨削过程的特点

与切削加工类似,Ni36合金的磨削性能也受到材料硬度和热导性等因素的影响。磨削过程中,材料的塑性变形与刀粒的磨损是主要的控制因素。由于Ni36合金的硬度较高,磨削过程中往往会产生较大的切削力和热量。因此,选择合适的磨削工具和磨削液,控制磨削参数的变化,成为提高磨削效率和表面质量的关键。

2. 磨削工具的选择与优化

在Ni36合金的磨削中,金刚石砂轮和CBN砂轮是常见的磨削工具。金刚石砂轮具有较高的硬度,适用于硬质合金及其他高硬度材料的加工;而CBN砂轮则更适合用于高强度合金的磨削。为了提高磨削效率和表面质量,通常采用多种磨削方法相结合的方式。例如,采用粗磨和精磨相结合的策略,可以有效降低加工温度,避免表面烧伤,同时提高工件的尺寸精度和表面光洁度。

3. 磨削参数对加工效果的影响

磨削过程中,磨削速度、进给量和磨削深度等参数对磨削效果有着重要影响。较高的磨削速度能够提高加工效率,但容易产生较大的摩擦热,进而影响工件表面质量。因此,合理调整磨削参数,尤其是在高精度加工中,能够有效避免表面损伤,提升加工精度和表面光洁度。

Ni36合金无缝管、法兰的切削与磨削性能应用

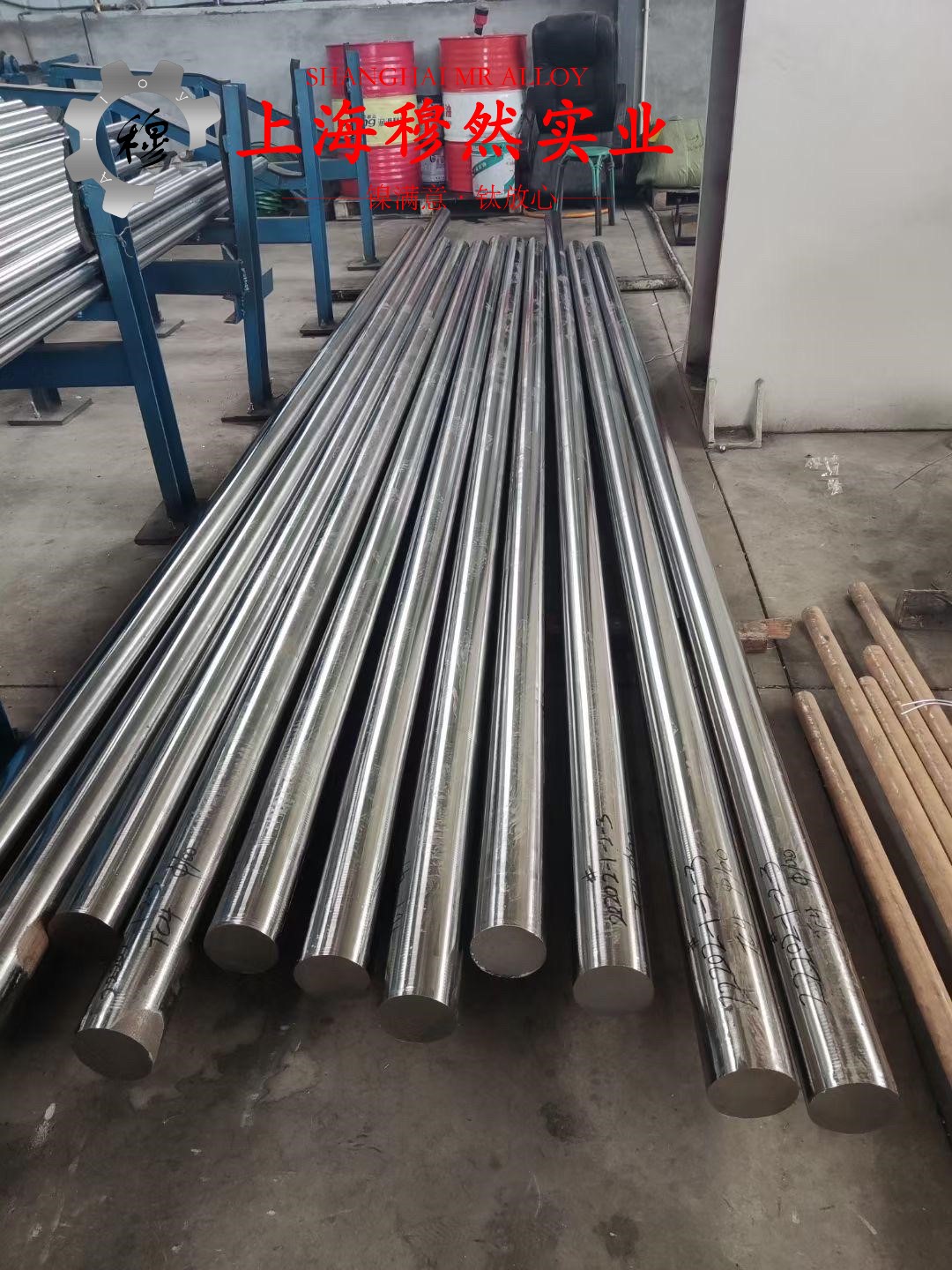

在实际生产中,Ni36合金常用于制造无缝管和法兰等重要部件。无缝管和法兰的制造要求较高的尺寸精度和表面质量,而Ni36合金的加工难度较大。因此,在其生产过程中,不仅需要精确控制切削与磨削参数,还要合理选择合适的工具和冷却方式。

对于无缝管的加工,由于其外形尺寸较大,且常需要进行精密的内外壁加工,因此在切削加工时需要特别注意冷却液的供应与切削温度的控制,以防止热损伤。对于法兰的加工,则更侧重于精度和表面质量,精细的磨削工艺能够有效保证法兰部件的密封性和使用性能。

结论

Ni36合金在切削加工和磨削过程中由于其材料特性,面临较大的加工挑战。通过选择适当的刀具材料、优化切削与磨削参数、合理控制加工过程中的热量积聚,能够显著提高Ni36合金部件的加工效率和表面质量。随着新型刀具材料与加工技术的不断发展,Ni36合金的加工性能有望得到进一步改善。在未来的研究中,应更加关注加工过程中刀具的磨损规律与冷却技术的创新,以进一步推动Ni36合金的高效精密加工技术的发展。

通过对Ni36合金切削加工与磨削性能的深入探讨,不仅为相关领域的工程应用提供了理论依据,也为实际生产中提升效率和保证质量提供了有力支持。