Ni50精密合金非标定制的工艺性能与要求阐释

引言

Ni50精密合金是一类基于镍的合金,具有优异的机械性能、耐腐蚀性、耐高温性及良好的加工性能,广泛应用于航空航天、电子设备、化学工业及高精度仪器等领域。随着现代工业对材料性能的不断提升需求,Ni50合金的非标定制需求日益增多。这种定制化合金在满足特定性能需求的往往要求在成分设计、加工工艺、热处理工艺等方面进行严格控制与优化。本文旨在系统阐述Ni50精密合金非标定制的工艺性能及其要求,重点探讨合金成分调控、加工工艺选择以及热处理工艺对最终性能的影响,并为相关领域的科研人员与工程师提供一定的理论指导和实践参考。

Ni50精密合金的基本特性

Ni50精密合金是以镍为基础元素,通常含有50%左右的镍,具有较高的抗氧化性和耐腐蚀性。该合金具有较高的屈服强度和抗疲劳强度,且能够在高温环境下保持良好的力学性能。除此之外,Ni50合金的低膨胀系数和高电导率使其在电子元件及精密仪器中的应用尤为突出。Ni50精密合金在实际应用中往往面临多样化的需求,常常需要通过非标定制来满足特定的性能要求。

非标定制的工艺要求

- 成分调控与设计

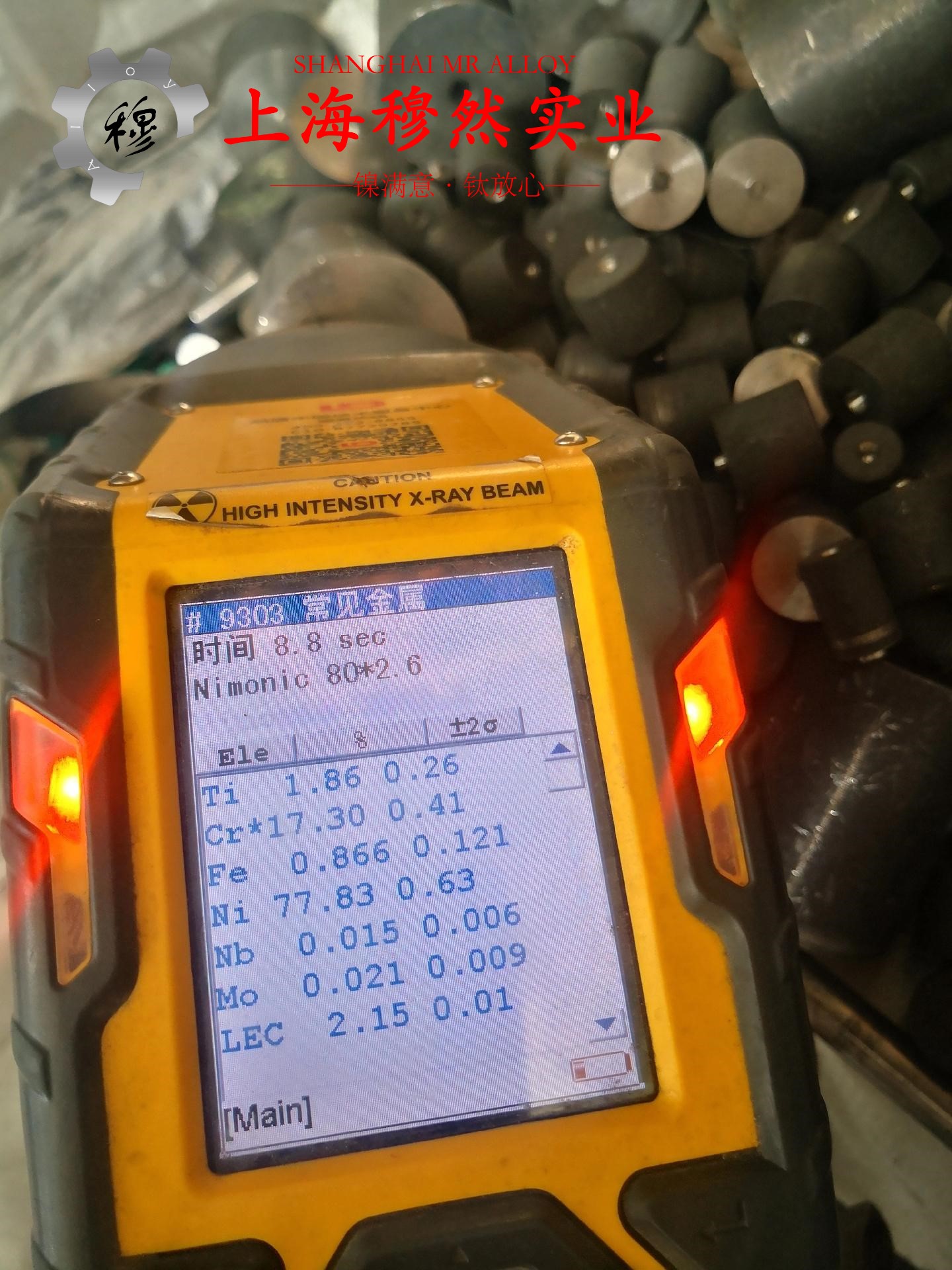

Ni50精密合金的成分设计是其非标定制过程中至关重要的一环。通过适当的元素添加或调整,可以显著改善合金的力学性能、抗腐蚀性、耐磨性等特性。除了主要元素镍外,常见的合金元素包括铬(Cr)、钼(Mo)、钴(Co)等,这些元素能够在合金中形成细微的固溶体或强化相,从而提高材料的综合性能。非标定制时,通常需要根据客户需求对合金成分进行精准控制,例如提高合金的耐腐蚀性、降低热膨胀系数,或是提高高温强度。

- 加工工艺选择

Ni50精密合金的加工过程复杂且要求严格。合金的高硬度和强度决定了其加工难度,传统的切削加工方法往往难以达到所需的加工精度。因此,对于非标定制的Ni50合金,常常需要采用高精度的数控加工技术、激光加工技术以及电火花加工等先进手段。Ni50合金在加工过程中容易出现表面硬化或裂纹,因此在切削过程中需要严格控制刀具的切削参数,如进给速度、切削深度及冷却液的使用等,以避免加工缺陷。

- 热处理工艺的优化

热处理工艺对Ni50精密合金的力学性能和微观结构有着重要影响。通过精确控制合金的退火、淬火及时效处理,可以有效改善其晶粒结构和相组成,从而提高合金的强度、硬度及耐蚀性。在非标定制的过程中,热处理参数(如加热温度、保持时间、冷却速度等)的选择尤为关键。特别是在合金成分复杂的情况下,热处理的优化需要进行大量的实验验证和计算机模拟,以实现最佳的性能匹配。

- 表面处理技术

在一些特定应用中,Ni50精密合金的表面性能要求极高,例如需要具备高的耐磨性、抗腐蚀性或抗氧化性。因此,表面处理技术成为非标定制过程中不可或缺的一部分。常见的表面处理方法包括电镀、喷涂、化学气相沉积(CVD)等。通过这些方法,可以在Ni50合金的表面形成致密的保护层,进一步提升其在恶劣环境中的使用寿命和可靠性。

非标定制Ni50合金的挑战与前景

尽管Ni50精密合金在非标定制中展现了良好的应用前景,但在实践中仍面临诸多挑战。合金成分的微调可能会导致不同元素之间的相互作用变得复杂,从而影响合金的整体性能。非标定制要求在合金的生产和加工过程中对工艺控制进行精准调节,这对生产设备和技术水平提出了更高要求。由于Ni50精密合金的应用领域涉及高精度、高性能的要求,因此在质量控制和标准化方面也需进一步提升,以确保每一批次产品的稳定性与一致性。

随着材料科学和工程技术的不断进步,未来Ni50精密合金的非标定制将在更加多样化的应用场景中发挥重要作用。通过智能化生产、先进的模拟技术以及更加高效的合金成分设计方法,Ni50精密合金有望在未来实现更广泛的应用,满足航空航天、电子工业、能源等领域对高性能材料的迫切需求。

结论

Ni50精密合金在非标定制过程中,其成分调控、加工工艺、热处理工艺及表面处理等方面都要求极高的精度和技术支持。通过合理的工艺设计与优化,可以有效提高合金的综合性能,满足各类特殊应用的需求。合金的非标定制仍面临一定的技术挑战,需要依靠现代材料科学和工程技术的发展,不断提升其应用范围与性能水平。未来,Ni50精密合金将继续在多个高端领域发挥其重要作用,并为相关行业的发展提供坚实的技术支持和材料保障。