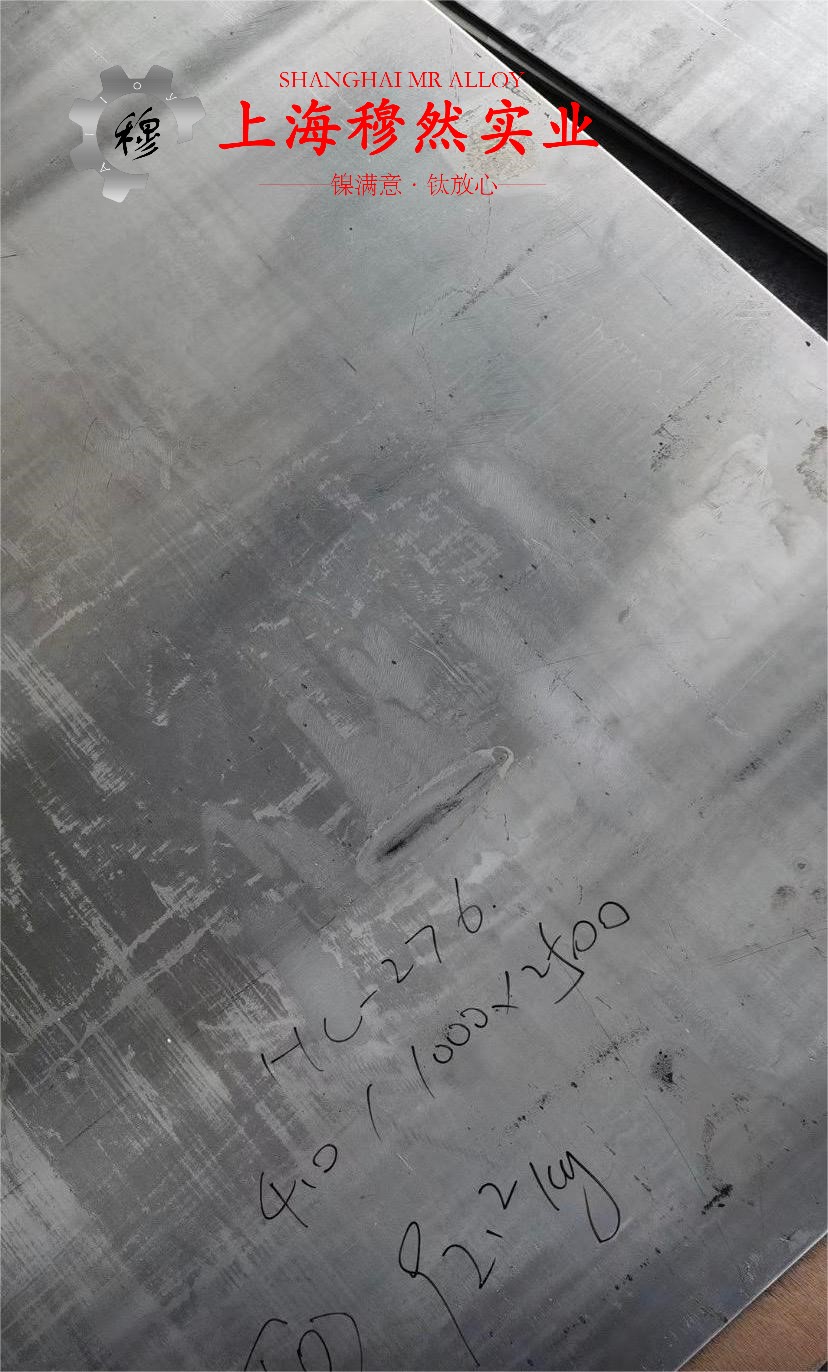

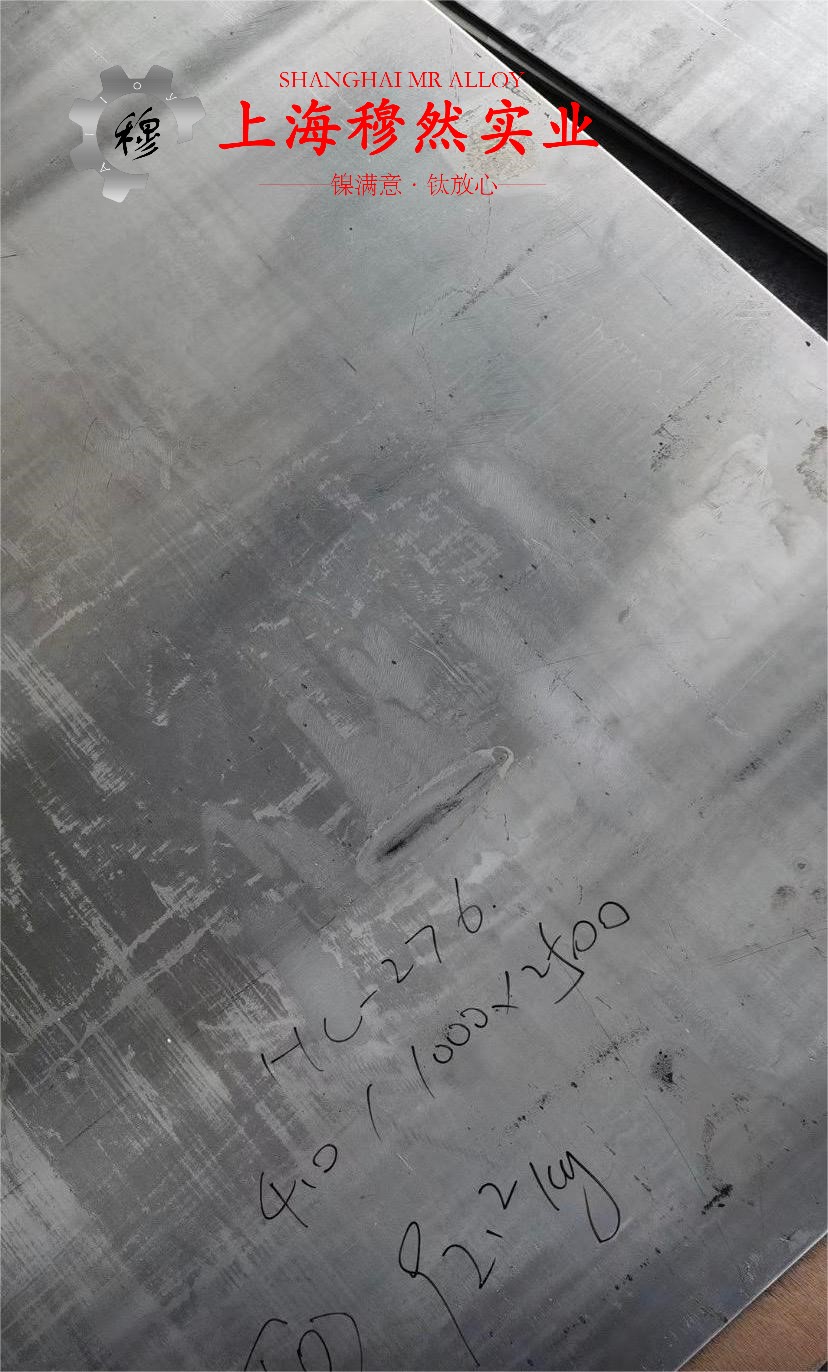

Ni42CrTi精密合金板材的力学性能及应用技术介绍

在现代精密制造领域,Ni42CrTi(镍基铬钛合金)作为一种高性能材料,因其独特的力学性能和耐腐蚀性能,广泛应用于航空航天、 Medical Imaging、精密仪器制造等领域。本文将从技术参数、材料选型误区以及常见的技术争议点三个方面,全面解读Ni44CrTi精密合金板材的力学性能及其应用前景。

一、技术参数

根据ASTM标准,Ni42CrTi精密合金板材的力学性能如下:

-

抗拉强度:≥1000 MPa(具体值因材而异,但通常接近或超过1200 MPa)

-

弹性模量:≥210 GPa

-

屈服强度:≥800 MPa

-

抗冲击强度:≥150 J/m²

-

断裂韧性:≥100 J/m

-

金相组织:微观组织为均匀的γ-Fe7Ti相和γ’相,具有良好的加工性能和耐腐蚀性

这些参数充分体现了Ni42CrTi合金在精密制造中的优异性能,能够满足复杂工况下的高要求。

二、材料选型误区

在材料选型过程中,部分工程师容易陷入以下误区:

-

忽视微观结构的均匀性:Ni42CrTi合金的性能高度依赖于其微观组织,如果合金在冷、热加工过程中存在组织不均现象,将严重影响其力学性能。因此,在选材时应重点关注金相分析结果。

-

过度追求性能指标:部分企业为了提高合金的抗拉强度,会添加高碳化物元素,这可能导致合金的加工难度增加,甚至影响后续的表面处理效果。因此,在选材时应综合考虑性能与工艺性的平衡。

-

表面处理不当:Ni44CrTi合金的耐腐蚀性能依赖于表面涂层和加工表面处理工艺。如果表面处理不当(如未进行钝化或未采取其他保护措施),将大大降低合金的使用效果。

三、技术争议点

尽管Ni42CrTi合金在精密制造领域展现出巨大的潜力,但在其应用过程中也存在一些技术争议点:

-

合金中Ni和Ti的含量比例:部分研究指出,Ni和Ti的含量比例对合金的微观结构和性能有着显著影响。例如,Ni含量的增加可以提高合金的抗腐蚀性能,但同时可能会降低其加工性能。因此,如何在性能和工艺之间找到平衡,仍是一个值得探讨的技术问题。

-

加工工艺的稳定性:Ni42CrTi合金的加工难度较高,尤其是热加工工艺的稳定性,这在精密制造中是一个需要注意的问题。未来,可以通过改进工艺流程和优化操作参数来提升加工效率。

-

耐腐蚀性能的区域差异:Ni42CrTi合金在不同环境中的耐腐蚀性能可能存在差异,特别是在潮湿环境下。因此,在选材时应充分考虑使用环境的特殊性,选择合适的表面处理或涂层技术。

4. 未来发展趋势

随着材料科学的不断进步,Ni42CrTi合金有望在更多领域得到应用。例如,在微电子领域,其优异的加工性能和耐腐蚀性能可以满足高密度集成电路的制造需求。Ni42CrTi合金在核能安全领域的发展也备受关注,其优异的耐辐照性能和高温稳定性,使其成为核级合金的理想选择。

五、结论

Ni42CrTi精密合金板材凭借其卓越的力学性能和耐腐蚀性能,在精密制造领域展现出巨大的应用潜力。但在使用过程中,需要特别注意材料选型的误区和潜在的技术争议点,以确保其充分发挥优势。未来,随着材料科学的进一步发展,Ni42CrTi合金有望在更多领域中得到更广泛的应用。