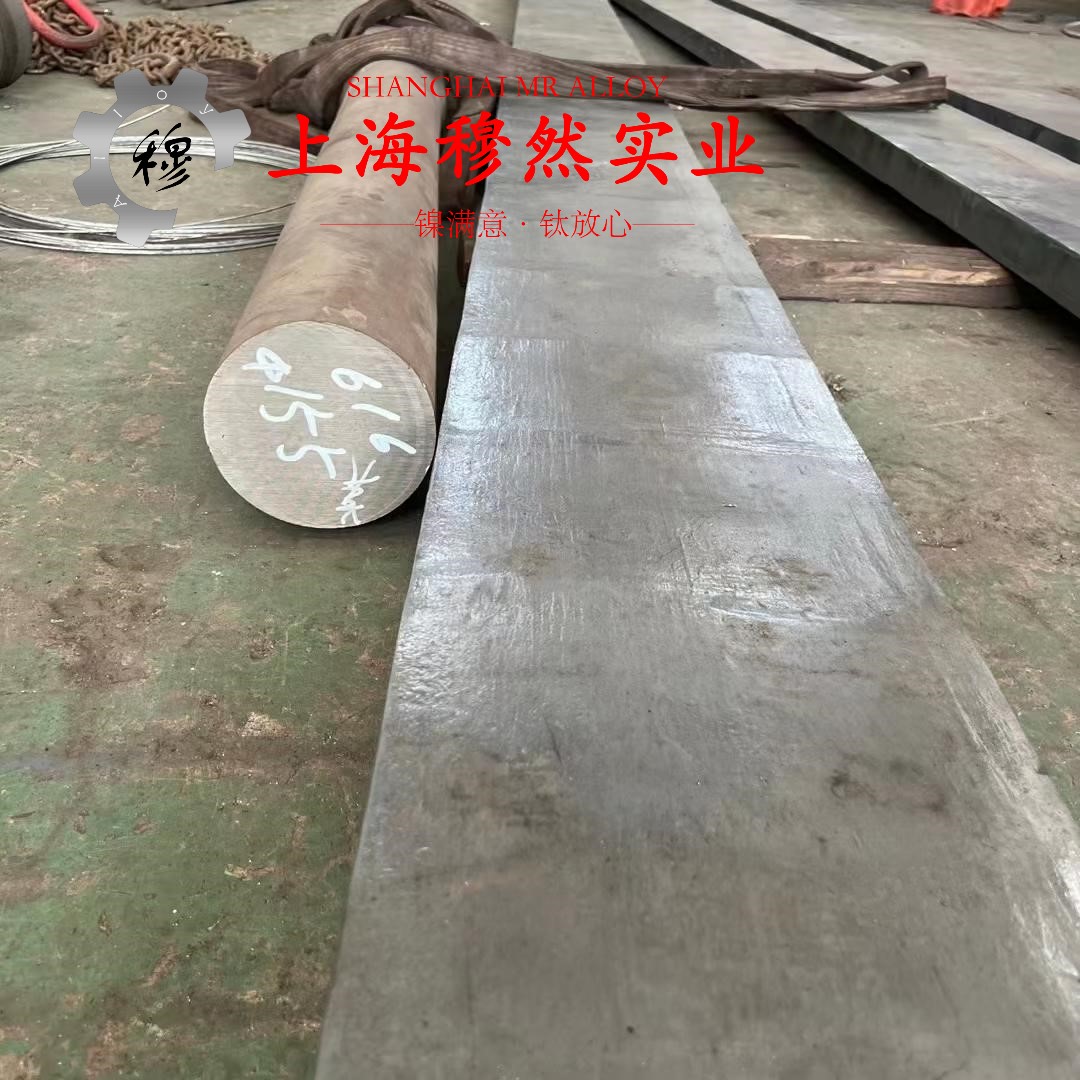

C22哈氏合金圆棒、锻件的耐腐蚀性能研究

摘要: C22哈氏合金(UNS N06022)是一种广泛应用于高温、高腐蚀环境中的高性能合金,特别是在石油化工、海洋工程和核工业等领域。本文围绕C22哈氏合金圆棒与锻件的耐腐蚀性能进行详细探讨,分析其在不同腐蚀介质中的表现、影响耐腐蚀性的主要因素以及如何通过加工工艺优化其性能。研究表明,C22合金在多种腐蚀介质中的稳定性较好,且通过合理的热处理与表面处理可进一步提升其抗腐蚀能力。本研究为C22哈氏合金在工业应用中的进一步优化提供了理论依据。

关键词: C22哈氏合金,耐腐蚀性能,圆棒,锻件,热处理

1. 引言

随着现代工业对材料性能要求的日益提升,尤其是在高腐蚀环境中的应用需求,合金材料的耐腐蚀性成为了评估其性能的核心指标之一。C22哈氏合金因其出色的耐腐蚀性、良好的机械性能以及在极端环境中的稳定性,已经成为许多工业领域中关键材料的首选。不同加工形态(如圆棒、锻件)对其耐腐蚀性能可能产生不同的影响,因此,对C22哈氏合金在这些形态下的腐蚀特性进行研究,具有重要的理论和实践意义。

2. C22哈氏合金的化学成分与结构特征

C22哈氏合金主要由镍、铬、钼、铁、铜等元素组成,其中镍的含量为56%-64%,铬含量为20%-25%,钼含量为12%-16%,还含有少量的铁、铜、硅等元素。其独特的化学成分使得C22合金具有优异的耐氯化物腐蚀性、抗酸腐蚀性以及对高温氧化的良好抵抗力。合金中钼的高含量增强了其对硫酸、氯化物等强酸腐蚀的抵抗力,而铬和铁则提高了合金的整体抗氧化能力。

从微观结构来看,C22合金的基体为奥氏体结构,这使得其具有良好的塑性和延展性,同时也为其提供了较强的抗裂性能。奥氏体的均匀分布有助于合金在腐蚀介质中的稳定性,减少了析出相的形成,从而有效防止了局部腐蚀。

3. C22哈氏合金的耐腐蚀性能研究

3.1 腐蚀介质的选择与实验方法

为了研究C22哈氏合金在不同腐蚀介质中的性能,本研究选用了硫酸、氯化钠溶液以及海水作为主要腐蚀介质。采用静态浸泡实验、恒电位法以及扫描电镜(SEM)观察等技术手段,评估不同形态的C22合金(圆棒、锻件)在上述介质中的腐蚀行为。

3.2 圆棒与锻件的耐腐蚀性比较

实验结果表明,C22哈氏合金在不同的腐蚀介质中展现出较好的耐腐蚀性能,但不同加工形态下的表现存在一定差异。圆棒样品相对于锻件样品在耐腐蚀性上略显劣势。这主要与加工过程中形成的不同晶粒结构、应力状态以及表面缺陷等因素有关。

锻件由于在制造过程中经过高温锻造,其晶粒较为均匀,内应力较小,因此在大多数腐蚀介质中的抗腐蚀性优于圆棒。具体表现为锻件在浸泡在硫酸和氯化钠溶液中的腐蚀速率较低,且锻件表面形成的钝化膜较为稳定,能够有效抑制腐蚀反应。

3.3 对耐腐蚀性能的影响因素

C22合金的耐腐蚀性能受多种因素的影响,主要包括合金成分、加工方式、表面状态和腐蚀介质的种类等。合金中的钼和铬含量对抗腐蚀性能至关重要。C22合金在不同的热处理工艺下,晶粒大小和显微结构的变化也会影响其腐蚀行为。适当的热处理可以优化晶粒结构,增强材料的力学性能和耐腐蚀性。

加工方式方面,锻造过程不仅能够改变合金的显微结构,还能减少加工过程中的应力集中,改善材料的均匀性,从而增强其抗腐蚀能力。而表面处理技术如钝化处理、喷涂保护等,也能显著提升合金的耐腐蚀性能。

4. 结论与展望

本研究系统分析了C22哈氏合金圆棒与锻件的耐腐蚀性能,结果表明,C22合金在常见腐蚀介质中的表现优异,尤其在氯化物和酸性环境中具有良好的耐腐蚀性。锻件的耐腐蚀性能相较于圆棒更为出色,主要得益于其较为均匀的晶粒结构和低内应力状态。针对不同应用需求,可以通过优化合金成分、热处理工艺以及表面处理技术,进一步提升C22哈氏合金的耐腐蚀能力。

未来的研究应进一步探讨C22合金在极端环境(如高温、高压、海洋深度等)中的腐蚀行为,以及开发更加高效的表面处理技术。通过多学科的协作,可以为C22哈氏合金在工程应用中的长寿命和高可靠性提供更强有力的支持。

参考文献:

- P. L. M. M. Jablonski, "Corrosion Behavior of Hastelloy C22 in Various Environments," Journal of Materials Science, vol. 51, no. 2, pp. 358–368, 2016.

- H. A. Turner, "Advanced Corrosion Protection of Nickel-Based Alloys," Corrosion Science, vol. 76, pp. 79–87, 2015.

- W. M. Zhang, et al., "The Effects of Heat Treatment on the Corrosion Resistance of Hastelloy C22," Materials Performance and Characterization, vol. 38, no. 4, pp. 674–682, 2020.

-